自動車のメンテナンスなどを自分で行う人なら、金属パーツが壊れてしまうようなトラブルを、一度や二度は経験しているかもしれない。日常生活のDIYなどでも、ネジの締めすぎなどで同様のトラブルが発生可能性はある。そんなときに役立つ対処法を紹介しよう。

●写真/文:オートメカニック編集部

自動車整備の現場では、かなり昔から利用されているリペア法

金属パーツの補修材として整備現場ではかなり昔から、アルミ粉を配合したパテ状の2液混合型エポキシ系補修材が利用されている。

補修完了の状態。

最も名が通っているのが「デブコン」で、鉄、アルミ、木材、プラスチック等あらゆる素材に接着可能で、耐熱性・耐水性・耐震動性・耐薬品性に優れるためマフラーやラジエーターなど、高温かつ温度変化の激しい部分にも使用できる。

●デブコン

アルミ鋳物、アルミ製機器の補修、再生、接着用に最適なアルミ粉を配合したパテ状の2液混合型のエポキシ系補修材。

硬化後はアルミの塊となり、強度もあるため「アルミ鋳物の穴埋め、肉盛り修正、す埋め」、「アルミ製機械設備の修理、防蝕補修」、「金属材質設備機器の形状再生、肉盛り、穴埋め、接着」と用途も多岐にわたるのだ。

また、似たような用途・効能の製品として鉄粉を混入した補修材もある。「J-Bウエルド」がその代表で、アルミ粉混入タイプと同様、硬化後は機械加工可能で、塗装処理もOKなためボデイ補修へ応用することもできる。

●J-Bウエルド

チューブ入りで扱いやすいエポキシ系補修材。完全硬化まで20分のクイックウエルドと24時間のオートウエルドの2タイプがある。

これらの補修用キットを用意しておくと、予測できないような突然のトラブル時に何かと役立つはず。しっかりと扱い方をマスターして、万が一の不測の事態に備えておこう。

補修剤は、製品によって混ぜ方は異なる

金属粉を配合した2液混合型エポキシ系補修材は使用時、主剤と硬化剤との混合比率を正確に守る必要がある。不適切な比率で混ぜてしまうとなかなか硬化しなかったり、硬化しても本来の強度を得られなくなるからだ。

このため、使用時ははかりで計量して混合量を割り出すなどけっこう手間がかかる。後発の製品では、そのような手間を省く工夫が凝らされており、メーカーによって混ぜ手順が微妙に異なる。

デブコンの混ぜ方

「デブコンF」の混合比率は重量比で主剤9に対し硬化剤が1(容積比で4:1)。面倒でも正確に計量することが肝心だ。

デブコンを使用する際は、面倒でも混合量を計測して、分量を守る必要がある。

キッチンスケールにパレットを載せ、表示ボタンを押して0セット(風袋引き)する。この状態で、まず主剤を9g取り出す。再度0セットし、硬化剤を1g取り出す。これで重量比で9対1となる。総量が10gでは足りなければ、この倍数で計量すればよい。

エアを混入させないよう、コシの強いへらを利用して「すり潰す」感じに、主剤と硬化剤の色ムラがなくなるまでよく混ぜ合わせれば、作業完了だ。

2液をムラなく、へらで混ぜる。

J-Bウエルドの混ぜ方

混合比率は1対1が基本で、同じ長さに絞り出すだけと混合方法は最も簡単。まず主剤を、必要量の半量を目安に絞り出す。主剤のキャップをしっかり閉め、硬化剤のキャップを外してパレットに絞り出した主剤と同じ長さだけ、絞り出す。

主剤と硬化剤の色ムラがなくなるまで、へら先ですくい取りパレットにこすり付けるようにして混ぜ合わせる。

コンクエスト110の混ぜ方

補修材のコンクエスト110は、アルミ粉を配合したパテ状の2液混合型エポキシ系補修材で、鉄、アルミ、木材、プラスチック等あらゆるものを接着することが可能だ。

●コンクエスト110

専用の計量カップ付き混合プレートが付属。その混合プレートの計量カップ大に、付属のへら大で主剤をすりきり一杯まで取り出す。次に、混合プレートの計量カップ小に、付属のへら小を使用して硬化剤をすりきり一杯まで取り出す。

付属へらの先端部は計量カップのR形状にビッタリ合致する曲面加工が施されており、きれいにすくい取ることができる。計量カップ大に取り出した主剤を付属へら大で全量、きれいにすくい取って混合プレート部に移動する。

付属へら小に持ち替え、計量カップ小に取り出した硬化剤を全量すくい取って混合プレート部に移動する。コシの強いへらを用意し、主剤と硬化剤の色ムラがなくなるまでへら先で「すり潰す」ようにしてよく混ぜ合わせる。

アルミパーツの破損なら、接着はもとより潰れたねじ山の再生も可能!

アルミは鉄に比べて放熱性や加工性に優れるものの、ボルトを締め過ぎたりするとボロッと割れてしまいがち。

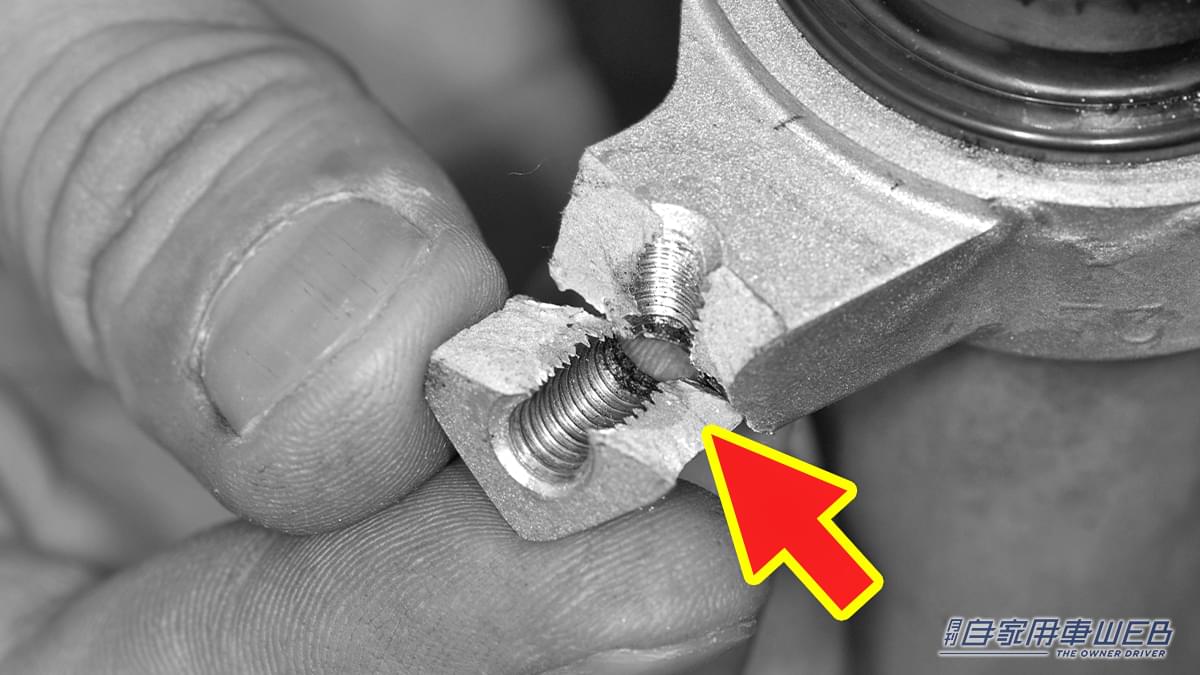

この手のトラブル、破損箇所が密閉されていて大きく破損していたなら諦めもつく。しかし、ねじ部がもげた程度となるとどうにかしたくなる。そんな時、金属粉を配合した2液混合型エポキシ系補修材が役に立つ。破損したねじ山の再生も可能だ。

割れてしまった、アルミパーツのねじ穴を補修する

ステーを固定するねじ部が破損しただけでアッセンブリー交換はつらい。補修がベストな選択だ。

ねじ穴が割れてしまった状態。

アセトンやブレーキクリーナーなどの脱脂能力に優れた溶剤で補修面を洗浄して汚れや油分を確実に取り除き、完全に乾燥させる。接触面積を広げるため破断面を斜めに削る。破片の破断面も同様に加工し、組み合わせた時接触面にV状のミゾができるよう仕上げる。

本体と破片の両接触面に3~5mmの厚みで補修材を塗り付ける。なお、ねじ山は硬化後に切り直すため、埋まってしまっても問題ない。

元通り貼り合わせ、隙間が生じないようギュッと押しつけて密着。元の位置にキッチリ収まるよう組み合わせ位置を調整する。

はみ出した補修材をへらでなでつけるようにして広げ均等に均して一段落。硬化するまでこのままの状態で放置する。

溝を補修材で埋めてカバーする。

完全に硬化したら機械加工も可能で、研磨した表面はアルミそのもの。やすりで研磨して表面をして、形を整える。

平やすりで研磨して形を整える。

取り付け穴が開けられていた位置に慎重に狙いを定めてドリルで下穴を開け、取り付けボルトに適合するサイズのタップでねじを切る。これで補修は完成。強度もあるため、問題なくボルト留めを行うことができる。見た目にも、破損したことがわからないほどの仕上がりとなった。

作業としてはやや難しい面もあるが、金属パーツが破損した場合にあきらめていた人からすると「えっ、そんな方法があったんだ…?」と、目からウロコ状態だろう。ねじの締めすぎなどでアルミなどのパーツを破損し「あちゃ〜、やっちゃった…」と後悔する前に、リペアキットを是非、試してみてほしい。

解説:鈴木伸一

オートメカニック読者にはお馴染み、“メンテの鉄人”その人。メンテ&修理企画に止まらず、各種用品装着、DIY自作、ボディリペアなど様々な企画で活躍するクルマいじりのマイスター。

※掲載内容は公開日時点のものであり、将来にわたってその真正性を保証するものでないこと、公開後の時間経過等に伴って内容に不備が生じる可能性があることをご了承ください。※特別な表記がないかぎり、価格情報は税込です。

人気記事ランキング(全体)

車内充電は「当たり前」だからこそ、選び方が問われる ナビアプリ、音楽ストリーミング、仕事の通話。クルマの中でスマートフォンを使う時間は、年々確実に増えている。それに伴い、車内充電はもはや必須装備のひと[…]

大人になって手に入れる「秘密基地」という発想 子どもの頃に夢見た秘密基地は、大人になるといつの間にか忘れてしまう存在だ。ただ、N-VAN コンポはその感覚を現代的に、しかも極めて現実的な形で呼び戻して[…]

ローダウンTRITON 今年のSUV、潮流は三菱トライトン 東京オートサロン2026に展示されたSUVの中で人気を集めたのはピックアップトラック!それも現在生産が止まっているトヨタ ハイラックスではな[…]

カーエンターテイメントアダプターUSB KIT【CEA940】 (データシステム) 価格1万8700円(税込) 愛車のディスプレイをスマホ感覚で使える最新デバイスが新発売 データシステムのカーエンター[…]

冬の朝にやりがちな「暖房全開」が一番効率を下げる理由 氷点下に近い朝、エンジンをかけた瞬間に温度も風量も最大へ――多くのドライバーが無意識にやっている行動だ。ただし冬の暖房は、エンジンの排熱を利用して[…]

最新の投稿記事(全体)

限定色「ナイトブラック」「MANUFAKTURアルペングレー」の2色を採用 「メルセデスAMG GLB35 4MATICファイナルエディション」は、GLB35 4MATICの現行モデルの最後を飾る特別[…]

2018年導入のチェーン規制にも対応する布製タイヤチェーン 強烈な寒波の到来で、各地で大雪となっている中、道路交通網へも多大な影響が出ている今シーズン。雪の情報がある場合は、原則、マイカーでの移動は控[…]

ミニバンサイズに収まる取り回しと、ハイルーフが生む余白 バカンチェスは全長4695mm、全幅1695mmという数値は、ノアやヴォクシー、セレナといった国産ミニバンと大きく変わらず、日常の駐車場や狭い路[…]

車中泊を安心して、かつ快適に楽しみたい方におすすめのRVパーク 日本RV協会が推し進めている「RVパーク」とは「より安全・安心・快適なくるま旅」をキャンピングカーなどで自動車旅行を楽しんでいるユーザー[…]

GR GT まさに一般参賀!GR GTの周りは身動きが取れないほどの人だかり! いまや年明けの風物詩の感もある東京オートサロン。今年の東京オートサロン2026最大の目玉と言えばTOYOTA GAZOO[…]

- 1

- 2