マツダは2030年代の本格的電動化時代到来に向けて、現在を「電動化の移行期間」と捉えている。その変化の時代を乗り切るマツダの方策が「マルチソリューション戦略」であり「ライトアセット戦略」だ。そして、それらのマツダの戦略の土台となるのが「ものづくり革新2.0」を進める生産現場となる。今回、メディア向けにマツダの最先端の生産現場となる山口県の防府工場の見学会が実施された。その様子をレポートしよう。

●文:鈴木ケンイチ ●写真:マツダ株式会社

マツダの戦略を支える「ものづくり革新」とは?

マツダは2030年代を本格的な電動化時代と捉え、2028~2030年にバッテリーEV投入を予定している。ただし、マツダは年間120万台規模の、マツダ曰く “スモールプレイヤー”であるためリソースに余裕があるわけではない。そのため既存資産の活用度を高める「ライトアセット戦略」を採用している。また製品としては、エンジンからハイブリッド、EVまでを幅広く揃える「マルチソリューション戦略」を取り、市場の変化に柔軟に対応するという考えだ。

そして、そんなマツダの戦略を実現するための土台となるのが、「ものづくり革新2.0」だ。

マツダの「ものづくり革新」とは、同社が自動車業界の変革期において、独自の強みを活かしながら、効率的かつ柔軟な生産体制を構築するための取り組みで、2006年から一括企画を採用した「ものづくり革新1.0」が始まっており、2015年からはサプライチェーンも巻き込んだ「ものづくり革新2.0」がスタートしている。そして、そんな「ものづくり革新」を具現化する場が、マツダの最新技術を結集する山口県の防府工場になる。

短縮されたラインと計画順序生産で、効率性向上を実践

防府工場は、山口県の中央南部にある防府市の瀬戸内沿いにある。

2つの乗用車生産ラインを持つ西浦工地区と、トランスミッション製造の中関地区の2か所からなり、「マツダ2」「マツダ3」「CX-30」といった旧来のモデルに加え、「CX-60」「CX-70」「CX-80」「CX-90」といった新世代のラージ商品群も生産している。わずか2つの生産ラインで、数多くのモデルを作る混流生産は、マツダならではの大きな特徴になっている。

最先端の工場とはいえ、その稼働開始は1982年であり、すでに43年もの歴史を持つ。しかし、見学に入った最初の印象は、「整理整頓されており、広々としているな」というものだった。

聞けば、「ものづくり革新1.0」の時点で、生産ラインは40%ほども短縮されており、さらに計画順序生産(文字通りに1台ずつ生産順を決めて、それにあわせて部品を用意する)を行うことで、生産ライン横におく部品を減らすことができている。そのため、ライン回りのスペースに余裕が生まれているという。

生産工程の工夫の積み重ねで、「根の生えない」生産ラインを実現

今回、見学したのは、ラージ商品群4モデルを生産する第2工場の生産ライン。

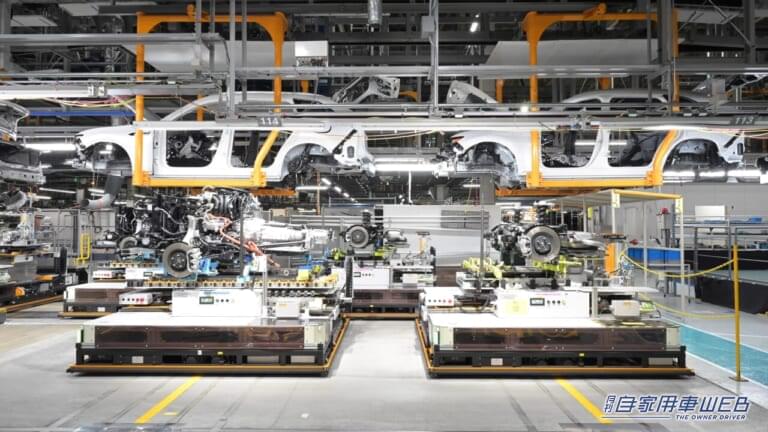

吊り下げられて運ばれるボディに、工員が部品を組み込んでいくのは、大昔からのクルマの生産そのものだが、そのラインが途中から台車(トラバーサー)になり、さらにAGV(無人搬送車)に変わっていることが大きなポイントだ。

生産するクルマを台車(トラバーサー)に乗せて移動させる。生産スピードにあわせて、台車の数を加減させることで、生産を調整することができる。

これらの台車やAGVを、生産量の増減に合わせて調整することで、生産スピードや量に変化に柔軟に対応できるようになるという。これをマツダは「根の生えない」設備であると説明する。

面白かったのは、AGVの活用だ。たとえば、異なるホイールベースを持つラージ商品群にパワートレーンを組み付けるときは、フロントとリヤ用の2つのAGVを使って、自動でホイールベースの変化に対応する。さらに、部位ごとの部品の組み立てをAGVの上で済ませて、サブライン的にAGVを使うという活用も見ることができた。

工場内で自由に動くAGV(無人搬送車)を採用することで、パワートレーンの組み立てラインでは、搭載位置の異なる車両にも電動ユニットや各種パワートレインを自動調整して搭載し、バッテリーEVにも対応する柔軟な生産を実現している。

また、最新の「ものづくり2.0」で採用されたのが「ファクトリーOTA」という手法だ。

これは車両制御デバイスのソフトウェアを、工場の生産ライン上で無線通信端末を使って書き込むというもの。

従来は車種ごとにサプライヤーで、ソフトを書きこんでいたため、在庫管理に手間がかかり、さらに無駄も発生していた。それを、最後にまとめて書き込むことで、サプライチェーン全体での効率化を高めたという。また、デジタルツインで事前検証することで、生産ラインの準備期間も短縮できるという。

車両制御デバイスに、無線を使ってソフトウェアを書き込む、ファクトリーOTA。サプライヤーでは共通ソフトウェアのみ書き込みに留め、車両生産工場でファクトリーOTAにより車種固有ソフトウェアを書き込む。これにより在庫を削減でき、サプライチェーンの負担を軽減することができる。

混流生産を究めることで、EVを含めた幅広いクルマに柔軟に対応

AGV活用やファクトリーOTAの採用といった最新技術の導入は、結局のところ、マツダの得意とする混流生産を、より洗練させ、より効率化させることを意味する。これがあることで、さまざまなパワートレーンを用意する「マルチソリューション戦略」が実現でき、既存の資産を活用する「ライトアセット戦略」もリアルなものとなる。

実際にマツダは2027年から、この防府工場の同じラインで、新型EVを生産する。

つまり、専用プラットフォームを持った新型EVも、現在のラージ商品群と一緒に流して生産してしまおうというわけだ。「今後、EVの販売が伸びてゆけば、混流生産ラインに流れるEVの数が増えるだけです」とマツダは説明する。つまり、新規にEV専用工場を作る必要がないため、初期投資費用と量産準備期間の両方を大幅に低減できるというわけだ。

2027年導入予定の自社開発バッテリーEVはグローバルに展開すべく国内での生産を予定している。

投資でいえば85%の低減であり、期間であれば80%を低減できるという。また、混流生産ということで、どのパワートレーンが主流になろうとも、現状のまま対応が可能だ。先行きが不透明な市場動向であろうとも、混流生産であれば、うまく対応ができることを意味する。スモールプレイヤーならではの対処法と言えるだろう。

マツダの電動化時代への移行は、こうした生産現場の進化が支えている。そのことが実感できる見学会だった。

防府工場の入り口に展示されていた1982年製の「カペラ」。同工場で最初に生産された1台となる。

※掲載内容は公開日時点のものであり、将来にわたってその真正性を保証するものでないこと、公開後の時間経過等に伴って内容に不備が生じる可能性があることをご了承ください。※特別な表記がないかぎり、価格情報は税込です。

最新の関連記事(ニュース)

GR GT まさに一般参賀!GR GTの周りは身動きが取れないほどの人だかり! いまや年明けの風物詩の感もある東京オートサロン。今年の東京オートサロン2026最大の目玉と言えばTOYOTA GAZOO[…]

ローダウンTRITON 今年のSUV、潮流は三菱トライトン 東京オートサロン2026に展示されたSUVの中で人気を集めたのはピックアップトラック!それも現在生産が止まっているトヨタ ハイラックスではな[…]

THE SEC”RE”T 7 あり得ない?ヤバすぎる?コラボレーションが実現した! センチュリーのV12エンジンをチューニングして80スープラに搭載し不名誉ながらもギネス認定の世界スピード記録を保持す[…]

PRELUDE HRC Concept カッコよりも素材技術に注目するべきPRELUDE HRC Concept 東京オートサロン2026のホンダブースに展示されていたPRELUDE HRC Conc[…]

千葉スバル株式会社 レヴォーグ VMB STI みんなの夢をディーラーがカタチにした 東京オートサロン2026の日本自動車大学校ブースに間借りをする形で展示されていた1台のスバル レヴォーグが実はとん[…]

最新の関連記事(マツダ)

THE SEC”RE”T 7 あり得ない?ヤバすぎる?コラボレーションが実現した! センチュリーのV12エンジンをチューニングして80スープラに搭載し不名誉ながらもギネス認定の世界スピード記録を保持す[…]

NOPRO NC1号車 2500 S/C ロードスター史上初の筑波1分切りは2.5リッタースーパーチャージャー 西館に2台を展示した(有)ノガミプロジェクト NOPRO。1台は2024年のスーパー耐久[…]

新デザインで機能面もさらに充実! 今回の商品改良では、フロント・リアバンパーおよびフロントグリルなどのエクステリアを刷新。インテリアにおいてもインパネデコレーションパネルのカラー変更を行うなど、全体に[…]

登坂路で証明された「オフロードモード」の頼もしさ まず試したのは、傾斜12度から15度という、ショッピングモールのスロープに近い勾配を持つ雪の登坂路だ。 「ノーマルモード」での坂道発進では、日常域を広[…]

1月9日にベルギーで開催されたブリュッセルモーターショー2026にて世界初公開された「MAZDA CX-6e」。欧州ではこの夏の発売を予定。また年内には豪州市場への導入も計画されている。 注目すべきは[…]

人気記事ランキング(全体)

車内充電は「当たり前」だからこそ、選び方が問われる ナビアプリ、音楽ストリーミング、仕事の通話。クルマの中でスマートフォンを使う時間は、年々確実に増えている。それに伴い、車内充電はもはや必須装備のひと[…]

大人になって手に入れる「秘密基地」という発想 子どもの頃に夢見た秘密基地は、大人になるといつの間にか忘れてしまう存在だ。ただ、N-VAN コンポはその感覚を現代的に、しかも極めて現実的な形で呼び戻して[…]

ローダウンTRITON 今年のSUV、潮流は三菱トライトン 東京オートサロン2026に展示されたSUVの中で人気を集めたのはピックアップトラック!それも現在生産が止まっているトヨタ ハイラックスではな[…]

カーエンターテイメントアダプターUSB KIT【CEA940】 (データシステム) 価格1万8700円(税込) 愛車のディスプレイをスマホ感覚で使える最新デバイスが新発売 データシステムのカーエンター[…]

冬の朝にやりがちな「暖房全開」が一番効率を下げる理由 氷点下に近い朝、エンジンをかけた瞬間に温度も風量も最大へ――多くのドライバーが無意識にやっている行動だ。ただし冬の暖房は、エンジンの排熱を利用して[…]

最新の投稿記事(全体)

全身アルミパーツで、オリジナルスタイルを再現 1月16日から18日まで、千葉市の幕張メッセで開催された東京オートサロンに、鈍いシルバーの輝きを放つフェアレディZ(S30)が展示されていた。 この車両は[…]

限定色「ナイトブラック」「MANUFAKTURアルペングレー」の2色を採用 「メルセデスAMG GLB35 4MATICファイナルエディション」は、GLB35 4MATICの現行モデルの最後を飾る特別[…]

2018年導入のチェーン規制にも対応する布製タイヤチェーン 強烈な寒波の到来で、各地で大雪となっている中、道路交通網へも多大な影響が出ている今シーズン。雪の情報がある場合は、原則、マイカーでの移動は控[…]

ミニバンサイズに収まる取り回しと、ハイルーフが生む余白 バカンチェスは全長4695mm、全幅1695mmという数値は、ノアやヴォクシー、セレナといった国産ミニバンと大きく変わらず、日常の駐車場や狭い路[…]

GR GT まさに一般参賀!GR GTの周りは身動きが取れないほどの人だかり! いまや年明けの風物詩の感もある東京オートサロン。今年の東京オートサロン2026最大の目玉と言えばTOYOTA GAZOO[…]

- 1

- 2